ESSAI DE ROTORS MOULÉS SOUS PRESSION

Cet essai, simple, pratique et efficace, a été réalisé par RISATTI INSTRUMENTS depuis 1975, pour la détection immédiate des défauts majeurs trouvés sur rotors moulés sous pression.

Avant d’illustrer le principe de fonctionnement du système, nous tenons à souligner l’importance de cet essai dans le cadre de l’assistance et des réparations, ainsi que, bien sûr, dans l’utilisation de la recherche en laboratoire et des enquêtes approfondies à effectuer sur l’échantillon rotor.

En fait, souvent, la combustion d’un moteur, est provoqué par l’apparition d’un défaut sur le rotor moulé, qui, ayant pour résultat un rendement inférieur et un chauffage plus important de l’enroulement du stator, peut conduire à la mise hors service du même moteur.

Il est donc extrêmement utile de disposer d’un système rapide et sûr pour essayer le rotor, avant d’effectuer le rebobinage du stator qui, sans remplacement du rotor défectueux, serait complètement inutile.

A – PRINCIPE DE FONCTIONNEMENT

Le transducteur O4/BPR génère, par l’intermédiaire des aimants permanents placés à l’intérieur, un flux continu entre ses expansions polaires.

En faisant tourner le rotor à l’essai, ses barres traversent ce flux et deviennent le siège d’un courant induit qui est inversement proportionnel à leur résistance ohmique: plus cette résistance est faible (et par conséquent il y a l’absence de défauts), plus le courant circulant est élevé.

Ce courant génère un contre flux proportionnel à son intensité que des particuliers enroulements capteurs transforment en signal électrique similaire à une onde sinusoïdale, pour chaque barre explorée, qui amplifié de manière appropriée, est affiché sur l’écran de l’appareil.

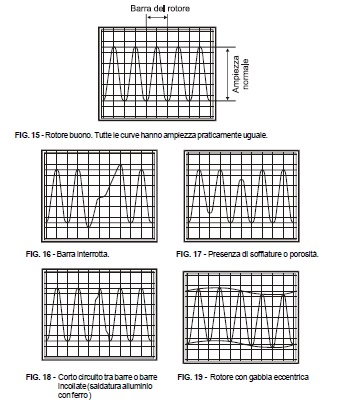

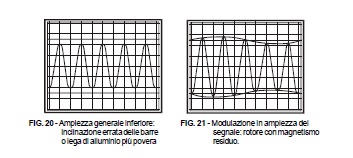

L’amplitude constante de l’ensemble des signaux affichés, indique l’absence de défauts alors que, au contraire, la réduction de l’amplitude d’un ou plusieurs signaux ou encore son absence dénotent des défauts dus à des causes diverses, que nous irons ensuite à interpréter.

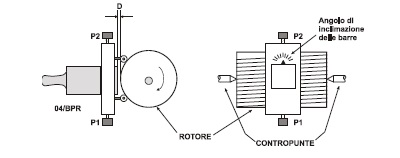

B – POSITIONNEMENT ET RÉGLAGE DU TRANSDUCTEUR O4/BPR

Le rotor à l’essai doit être fait tourner, par l’intermédiaire d’un équipement mécanique approprié (par exemple un tour), à une vitesse telle qu’on puisse afficher toutes les barres du rotor sur le moniteur de l’instrument.

Pour cela, le transducteur 04 / BPR, est placé, par l’intermédiaire des vis de réglage P1 à une distance – D – à partir de la surface extérieure du rotor de 2-3 mm pour les rotors à encoche fermée et de 3-5 mm pour ceux à encoche ouverte (puisque le signal est plus élevé).

Desserrant le pommeau P2, la tête peut tourner sur son axe pour permettre l’alignement des expansions polaires avec les barres de rotor, ce qui permet aussi d’évaluer l’angle d’inclinaison des barres.

Cela se produit lorsque l’amplitude des courbes sur l’affichage, au cours de l’ajustement de la tête, atteint le maximum.

C – EXAMEN DES COURBES DE RÉPONSE

Voici quelques exemples des défauts observés, qui peuvent aider à évaluer les résultats d’un essai, en soulignant que, souvent, différents défauts sont combinés les uns avec les autres et donnent lieu à des courbes de réponse légèrement différentes de celles qui sont énumérées ci-dessous.

D – AFFICHAGE DES COURBES SUR MONITEUR

Pour plus de clarté et définition des courbes de réponse, les mêmes ont été réparties en trois affichages consécutifs.

Afin de faciliter et assurer une visualisation précise de la courbe entière par rapport à un rotor, et donc d’établir la valeur « t » optimale à attribuer à chacune des 10 divisions de chaque écran, peut être utilisé à la relation suivante:

![]()

Où:

t =Temps en msec. pour chaque division de l’affichage

n = Nombre de tours du rotor à la minute (RPM)

Par ex. vitesse de rotation n = 500 tours/minute

![]()

On choisit donc l’échelle de 5 msec. car elle permet un affichage sûr de l’ensemble du rotor.

Bien sûr, il n’est pas toujours possible de connaître ces valeurs, et donc, dans ces cas, nous devons compter sur l’expérience et estimer et vérifier pratiquement le résultat obtenu.

Cependant, il existe un système empirique très facile pour vérifier que toutes les barres d’un rotor soient affichées; il s’agit de détecter, puisqu’il n’existe pas un rotor parfait, la répétition du même défaut et faire en sorte que celui-ci se présente soit à l’extrême gauche du premier affichage soit à l’extrême droite du troisième.