PRUEBA ROTORES PRESOFUNDIDOS

Esta prueba, sencilla, práctica y eficaz, ha sido realizada por la Risatti Instruments desde el año 1975, para la detección inmediata de los principales defectos que se encuentran en los rotores presofundidos.

Antes de ilustrar el principio de funcionamiento del sistema, nos gustaría subrayar la importancia de esta prueba en el sector de la asistencia y reparaciones, así como, por supuesto, en el uso de laboratorio para las investigaciones en profundidad a realizar en los rotores muestra.

De hecho, a menudo, la quemadura de un motor, es causada por la falla que ocurrió en el rotor presofundido, la cual determina un menor rendimiento con consiguiente mayor calentamiento del arrollamiento del estator y puede conducir a la puesta fuera de servicio del propio motor.

Es por lo tanto de gran utilidad disponer de un sistema rápido y seguro para probar el rotor antes de rebobinar el estator que, sin la sustitución del rotor defectuoso, sería completamente inútil.

A – PRINCIPIO DE FUNCIONAMIENTO

El transductor O4/BPR genera, por medio de los imanes permanentes colocados en su interior, un flujo continuo entre sus expansiones polares.

Mediante la rotación del rotor en prueba, sus barras atraviesan este flujo y se convierten en la sede una corriente inducida que es inversamente proporcional a su resistencia óhmica: cuanto más baja es esta resistencia (y por lo tanto hay ausencia de defectos), más alta es la corriente circulante.

Esta corriente genera un contraflujo proporcional a su intensidad que, para cada barra explorada, especiales arrollamientos captadores transforman en una señal eléctrica similar a una onda sinusoidal, que amplificada adecuadamente, se visualiza en la pantalla del instrumento.

La amplitud constante de todas las señales visualizadas, indica la ausencia de defectos, mientras que, por el contrario, la reducción de la amplitud de una o más señales o incluso su ausencia denota defectos debidos a diversas causas, que posteriormente iremos a interpretar.

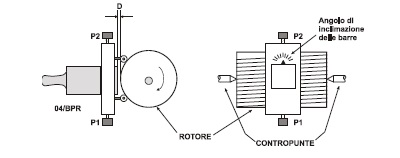

B – COLOCACIÓN Y AJUSTE DEL TRANSDUCTOR O4/BPR

El rotor en prueba debe hacerse girar, a través de un equipo mecánico apropiado (por ejemplo, un torno), a una velocidad tal que en la pantalla del instrumento se puedan visualizar todas las barras del rotor.

Por esto se coloca el transductor O4 / BPR, a través de los tornillos de ajuste P1, a una distancia – D – desde la superficie exterior del rotor de 2 – 3 mm para rotores de ranura cerrada y de 3-5 mm para aquellos de ranura abierta (ya que la señal es más alta).

Aflojando el pomo P2, la cabeza puede girar sobre su eje para permitir la alineación de las expansiones polares con las barras del rotor, permitiendo así evaluar también el ángulo de inclinación de las mismas.

Esto se produce cuando la amplitud de las curvas en la pantalla, durante el ajuste de la cabeza, alcanza el máximo.

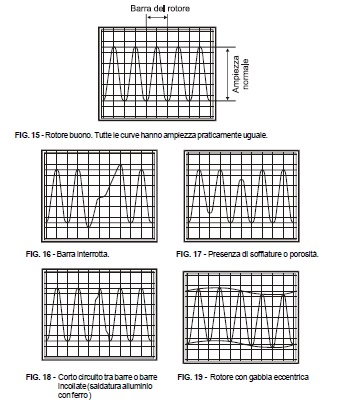

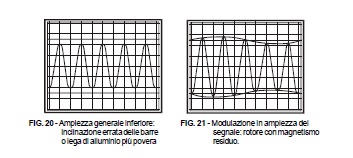

C – EXAMEN DE LAS CURVAS DE RESPUESTA

A continuación se presentan algunos ejemplos de defectos encontrados, que pueden ayudar en la evaluación de los resultados de una prueba, señalando que, a menudo, varios defectos se combinan entre sí y dan lugar a curvas de respuesta que difieren ligeramente de las enumeradas a continuación.

D – VISUALIZACIÓN DE LAS CURVAS EN LA PANTALLA

Para mayor claridad y definición de las curvas de respuesta, las mismas han sido divididas en tres pantallas consecutivas.

Con el fin de facilitar y garantizar una visualización exacta de toda la curva en relación con un rotor y, por tanto, establecer el valor «t» óptimo que debe atribuirse a cada una de las 10 divisiones de cada pantalla, se puede utilizar la siguiente relación:

![]()

Donde:

t =Tiempo en mseg. para cada división de la pantalla

n = Número de revoluciones del rotor por minuto (RPM)

Ej. Velocidad de rotación n = 500 revoluciones/minuto

![]()

Por tanto, hay que escoger la escala de 5 mseg. porque permite una visualización segura de todo el rotor.

Por supuesto que no siempre es posible conocer estos valores, y por lo tanto, en estos casos tenemos que confiar en la experiencia, evaluando y comprobando prácticamente el resultado obtenido.

Sin embargo, hay un sistema empírico muy sencillo para verificar que todas las barras del rotor sean visualizadas, y es detectar, puesto que no hay casi nunca un rotor perfecto, la repetición del mismo defecto y asegurarse de que esto sea presente en la extrema izquierda de la primera pantalla y en la extrema derecha de la tercera pantalla.