MEDIDA DE LA RESISTENCIA ÓHMICA

Como es conocido, es muy importante la medición de la resistencia óhmica de un arrollamiento, no sólo para detectar la continuidad, mas también para evaluar la exactitud del diámetro del hilo utilizado (por el número de espiras la prueba SURGE es más precisa), del equilibrio entre las fases (por arrollamientos trifásicos) y posiblemente detectar el aumento de la temperatura debido al funcionamiento.

En cuanto a los distintos métodos de prueba pueden hacer referencia al manual de instrucciones; aquí queremos abordar algunas de las características únicas de esta medida.

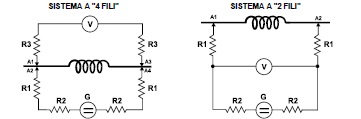

A – SISTEMA DE LECTURA DE 4 HILOS

En todos nuestros instrumentos el valor de la resistencia óhmica es leído por el sistema conocido como «de 4 hilos».

Consiste en la conexión de cada terminal del arrollamiento bajo prueba con dos contactos diferentes, aislados entre ellos, que toquen en 2 puntos diferentes.

Este sistema asegura que la medida no está contaminada por falsos contactos, hilos o terminales oxidados, resistencia de contacto de los relés de conmutación, longitud y diámetro de los cables de conexión, etc.

A continuación figuran los esquemas equivalentes del sistema de «4 hilos» en comparación con el de «2 hilos».

Donde:

A = Puntos de contacto

G = Generador de corriente constante

V = Voltímetro de lectura de la caída de tensión

R1 = Resistencia de contacto del terminal de alimentación del arrollamiento bajo medición

R2 = Resistencias debidas a los contactos de los relés del sistema de conmutación y a la longitud de los cables de conexión

R3 = Resistencias de contacto del circuito de lectura de la tensión

El generador de corriente constante implica que, independientemente del valor total de resistencia de la protección, fluye en el arrollamiento bajo prueba una corriente precisa, previamente calibrada.

En consecuencia, tendremos caídas de tensión en las partes terminales de cada una de las resistencias recorridas por la corriente de prueba.

De la comparación de los dos esquemas, es evidente la diferencia de comportamiento del voltímetro.

En el esquema de «2 hilos», la lectura del voltímetro se verá afectada por las caídas en R1, mientras que en el sistema de «4 hilos» en R3.

La diferencia es la siguiente: las caídas en R1 pueden ser sensibles debido a que las R1 son atravesadas por la corriente de prueba; las caídas en R3 son insignificantes porque en el circuito de lectura no fluye corriente debido a la alta impedancia del voltímetro.

En este caso, el valor de voltaje leído por el voltímetro corresponde únicamente al valor de caída de tensión en las partes terminales de la resistencia a ensayar.

Es sin embargo evidente que si los valores de R1 y R2 exceden ciertos niveles (por ejemplo: cables muy oxidados), el generador de corriente ya no será capaz de suministrar la corriente predeterminada, y entonces la lectura será incorrecta o imposible.

B – COMPENSACIÓN DE LA TEMPERATURA AMBIENTE

Todas nuestras instalaciones están equipadas, normalmente o como opción, de esta provechosa función; se conoce, de hecho, que las variaciones de temperatura de un arrollamiento de cobre ocasionan una variación de la resistencia óhmica de aproximadamente 0,4% por grado centígrado.

Por tanto una variación de 10 ° C causa una variación de aproximadamente un 4% del valor: ¡lo que no es del todo insignificante!

El sistema, cuando está equipado con una compensación automática a los cambios de temperatura ambiente, restablece el valor leído siempre a lo que corresponde a 20 ° C (u otro bajo pedido)

Esto es posible gracias a una sonda, puesta en la parte posterior del instrumento, que lee y visualiza el valor de la temperatura ambiente y, a través del software, corrige el valor leído.

Hay, sin embargo, que tener en cuenta algunas advertencias: evaluar el tiempo de estabilización de la sonda, sobre todo si se cambia el ambiente en el que se realiza la medición, o si se llega desde el exterior; asegurarse que los arrollamientos a ensayar sean en realidad a la temperatura ambiente, es decir, que también estos se hayan estabilizados.

C – VERIFICACIÓN DEL EQUILIBRIO RESISTIVO DE LAS FASES

Especialmente en los arrollamientos trifásicos, es importante asegurarse a menudo de que los 3 valores, correspondientes a las 3 fases, vuelvan dentro de una tolerancia bastante apretada entre los mismos.

Nuestros instrumentos están equipados con esta función que, cuando está activada, permite establecer dos valores de tolerancia: uno para el valor absoluto de los 3 arrollamientos y el otro relativo a la tolerancia con los demás, ambos con los umbrales establecidos y el resultado automático de GO – NO GO.

Fundamentalmente, de los 3 valores medidos, se toma el más bajo y el más alto entre ellos y se verifica que el intervalo, en porcentaje, vuelva dentro del umbral establecido.

D – EVALUACIÓN DEL AUMENTO DE TEMPERATURA DE UN ARROLLAMIENTO

Esto es extremadamente útil para determinar si el motor en cuestión tiene irregularidades de funcionamiento (por ejemplo: falta de una fase, contactos del interruptor de protección del motor quemados, etc.).

El procedimiento consiste en almacenar el valor de resistencia en frío de un arrollamiento y, después de haber hecho trabajar el motor durante un tiempo como para llevarlo a la temperatura de funcionamiento, leer el nuevo valor de la resistencia: el instrumento calculará y visualizará automáticamente el aumento de la temperatura en °C.

Para los arrollamientos, se calcula, en frío, el valor de desequilibrio entre las fases como se describe en el párrafo anterior, y luego en caliente, tanto el desequilibrio que el ΔT relativo a cada fase.

La fórmula utilizada para el cálculo es la siguiente:

![]()

Donde:

R1 = Resistencia en frio

R2 = Resistencia en caliente

acu= Coeficiente de temperatura del cobre